Quels matériaux choisir pour vos PLV ?

Le choix des matériaux pour vos PLV (Publicités sur Lieu de Vente) est une étape essentielle et complexe. Bien au-delà de leur simple fonction de support, ces dispositifs influencent directement la perception de vos produits, l’expérience client en magasin, et la réussite de votre stratégie marketing in-store.

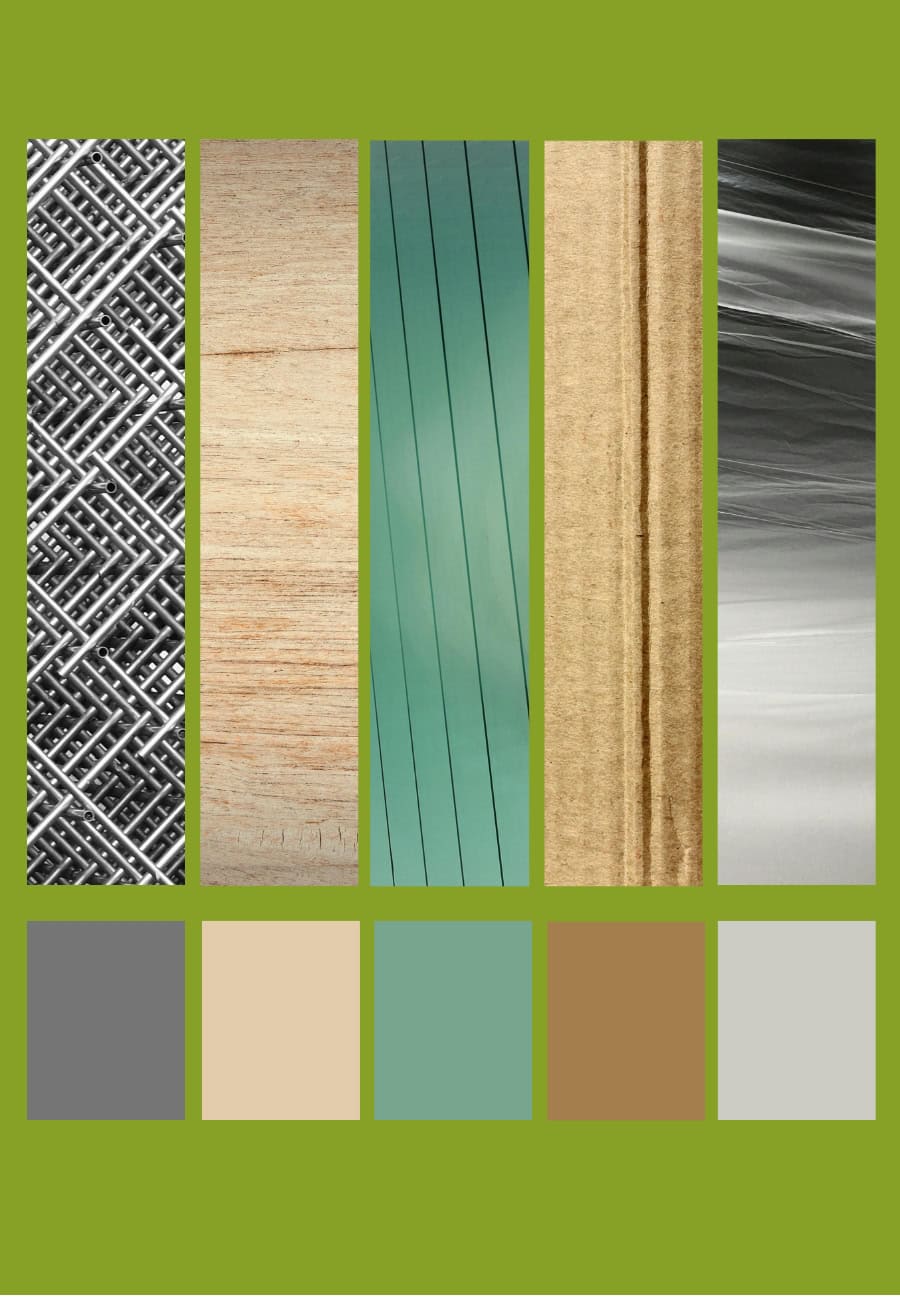

Bois, métal, plastique, verre, carton … chaque matériau ou chaque combinaison, porte une charge émotionnelle et fonctionnelle unique, qui peut faire la différence entre un présentoir qui attirera l’œil et un autre qui passera totalement inaperçu.

Dans cet article, nous explorons les multiples facteurs à prendre en compte pour concevoir une PLV efficace à la fois esthétique, durable et performante.

Nouveau !

Vous trouverez, en fin d’article, la présentation détaillée d’une approche “lifetime cost” qui permet de révéler que le matériau le plus cher à l’achat peut être le plus rentable sur le long terme, avec des exemples chiffrés >> Cliquez ici pour y accéder directement.

Matériaux et impact

Les matériaux de vos PLV jouent un rôle fondamental dans l’attraction des consommateurs. Au-delà de la simple esthétique, ils transmettent des messages émotionnels et des valeurs associées à vos produits.

Par exemple :

- Le bois évoque une ambiance chaleureuse, authentique ou haut de gamme, selon son traitement.

- Le métal, robuste et intemporel, reflète souvent l’idée de luxe, de modernité ou de puissance.

- Le plastique, adaptable et léger, se prête à des designs modernes et audacieux, tout en restant accessible.

- Le verre, raffiné et transparent, incarne l’élégance et la pureté.

Ces choix influencent directement la perception de vos produits et de votre marque. Une finition soigneusement choisie, comme un vernis brillant ou une texture mate, renforce encore cette impression. Enfin, l’intégration de lumières LED bien positionnées peut magnifier les matériaux et attirer le regard sur vos produits.

Pérennité et durée de vie en magasin

Selon la durée d’utilisation prévue, vos choix diffèrent :

- PLV temporaires : Souvent en carton, elles sont conçues pour des promotions de courte durée. Légères et économiques, elles sont faciles à assembler et à recycler.

- PLV semi-permanentes : Le bois ou des plastiques résistants sont utilisés pour des campagnes de plusieurs mois. Ils combinent robustesse et flexibilité.

- PLV permanentes : Le métal et certains plastiques techniques garantissent une durée de vie prolongée, même sous des contraintes importantes (produits lourds, manipulation fréquente).

Focus sur les PLV Permanentes

Pour les PLV permanentes, durabilité et résistance sont des priorités. Voici les matériaux les plus couramment utilisés :

- Métal : Polyvalent et recyclable, il garantit robustesse et pérennité. Les finitions époxy protègent les surfaces et offrent une large palette esthétique, avec des textures allant du mat au satiné.

- Plastiques techniques (PMMA, PS, ABS, PC, etc.) : Légers et résistants, ils sont disponibles en finitions variées : transparentes, diffusantes, dépolies ou opaques, pour s’adapter à tous les styles.

- Bois : Naturellement solide, il est idéal pour créer des dispositifs premium ou chaleureux. Il peut être enrichi de traitements comme la mélamine, le stratifié ou des placages pour allier esthétique et protection.

- Combinaisons : Une ossature en métal, des tablettes en plastique et des panneaux en bois ou en carton imprimé permettent de combiner durabilité et flexibilité.

Impact des nouvelles technologies

Les nouvelles technologies redéfinissent le rôle des PLV en magasin. L’intégration d’écrans numériques, de capteurs de mouvement, ou d’éclairages LED interactifs influence aussi le choix des matériaux. Par exemple, des supports transparents ou diffusants comme le PMMA peuvent sublimer ces technologies tout en renforçant l’engagement des consommateurs.

Attention : tester vos prototypes avec vos produits les plus lourds est crucial pour valider leur solidité.

Contraintes et résistance au poids des Produits

La résistance structurelle des PLV dépend du poids des produits qu’elles exposent. Les fabricants doivent optimiser la quantité de matériau utilisé tout en garantissant la stabilité. Par exemple :

- Un présentoir doit rester stable lorsqu’il est vidé ou réapprovisionné.

- Le design doit permettre au client de prendre un produit sans risquer d’en faire tomber d’autres.

Des tests de charge prolongés sont indispensables pour s’assurer que la PLV résiste aux conditions réelles d’utilisation.

Eco-conception, assemblage et fin de vie

L’écoconception vise à réduire l’impact environnemental dès la conception des PLV. Cela passe par :

- Réduire la quantité de matériau utilisé pour un même effet visuel.

- Opter pour des matériaux recyclés ou recyclables.

- Inclure des instructions de démontage et tri.

- Prévoir la réutilisation des composants pour de nouvelles campagnes.

📌 En savoir plus sur notre démarche collaborative d’écoconception ⤵️

Les PLV ne doivent pas seulement être efficaces commercialement, mais aussi respecter une logique d’économie circulaire.

Le conditionnement “à plat” des PLV peut réduire les coûts de stockage et de transport. Toutefois, cela doit être équilibré avec la facilité d’assemblage sur le terrain :

- Carton : Léger mais fragile, il demande une manipulation précautionneuse.

- Plastique et bois : Assemblage plus simple, mais nécessitant des instructions claires.

- Métal : Solide mais lourd, il demande parfois un effort physique pour l’assemblage.

Par ailleurs, organiser la fin de vie des PLV est essentiel pour une démarche durable. Intégrer des consignes de tri dès la conception facilite le recyclage et prolonge la durée de vie des matériaux. Consignes à communiquer aux équipe terrain, ben entendu !

Pour aller plus loin sur ce sujet, on pourra envisager une logistique inverse (récupération des PLV pour être démontées puis correctement recyclées, ou alors, pour être upcyclées ou mise à jour puis redéployées pour de nouvelles campagnes.

📌 Lisez notre article « Modularité et Réutilisation » ⤵️

Pour quel coût ?

Le coût des matériaux est influencé par de nombreux facteurs : leur durabilité, les procédés de fabrication, la facilité d’assemblage, et leur recyclabilité. Bien qu’une échelle générale existe (carton < plastique < bois < métal), la réalité est plus nuancée.

- Les matériaux synthétiques peuvent coûter moins cher à produire en série, mais leur transformation complexe peut augmenter les prix.

- Le métal, durable mais coûteux, devient économique pour des dispositifs à longue durée de vie.

- Le bois, bien que noble, nécessite des traitements coûteux pour résister aux environnements de vente.

Avant de se focaliser sur les coûts, il est primordial de définir précisément vos besoins fonctionnels et esthétiques pour choisir les matériaux les mieux adaptés.

FOCUS SUR : la notion de coût total (et pas seulement le prix d’achat)

Quand on évalue un matériau ou un type de présentoir, se fier uniquement au coût à l’achat est une vision trop partielle — risquée. Voici pourquoi le coût total accumulé (ou “lifetime cost”) doit devenir un critère structurant :

- Transport et logistique : un matériau dense ou volumineux coûte plus cher à transporter, à stocker ou à empiler.

- Montage / démontage : certains matériaux nécessitent des assemblages mécaniques, des fixations spéciales ou des ajustements minutieux — ce qui augmente le temps sur site.

- Maintenance / nettoyage / retouches : les usures, rayures, salissures, et les interventions correctives pèsent dans la durée.

- Remplacement partiel ou complet : un module cassé ou abîmé peut être remplacé seul — selon la conception — ou contraindre à changer tout l’élément.

- Usure naturelle et contraintes environnementales : UV, humidité, chocs répétés, flexion peuvent détériorer certains matériaux plus rapidement que d’autres.

- Amortissement et fréquence d’usage : plus un dispositif est utilisé ou remonté/démonté fréquemment, plus les petits défauts apparaissent tôt.

- Coûts cachés : temps du personnel, frais de transport de retour, perte d’image, retards d’installation.

Ainsi, un matériau initialement plus coûteux peut très vite devenir plus rentable à long terme si les économies sur les postes logistique, maintenance et remplacement sont significatives.

Deux exemples concrets et chiffrés

Les valeurs sont fictives, base 100.

Cas 1 : présentoir de comptoir en bois “standard” vs matériau technique renforcé

| Critère | Option A — bois standard | Option B — matériau renforcé (composite / bois densifié) |

| Prix d’achat unitaire | 100 € | 150 € |

| Durée de vie attendue sans intervention | 1 an | 3 ans |

| Coût transport & montage initial (main-d’œuvre, livraison) | 20 € | 25 € |

| Fréquence d’interventions de retouche / réparation | 2 fois par an (10 € chacune) = 20 € | 1 fois tous les 2 ans (12 €) |

| Coût de remplacement partiel / usure | à 12 mois, remplacement complet (100 €) | après 3 ans, remplacement modulaire (50 €) |

| Coût cumulatif sur 3 ans | 100 + 3×(transport/maintenance) + un remplacement complet | 150 + transport/maintenance + remplacement modulaire éventuel |

| Simulation (approx.) | 100 + (3 × 20) + (3 × 20) + 100 = 280 € | 150 + (3 × 25) + (1 × 12) + 50 = 237 € |

Bien que l’option B soit 50 % plus chère à l’achat, sur 3 ans elle revient moins cher une fois intégrés transport, intervention et remplacement.

Cas 2 : totem PLV pour zone de passage avec flux élevé

Supposons un totem autoportant pour présenter un produit, placé dans un magasin fréquenté :

- Option A : matériau plastique (ABS standard)

- Option B : aluminium + panneaux stratifiés renforcés

| Poste de coût | Option A (plastique) | Option B (aluminium + stratifié) |

| Prix initial | 300 € | 450 € |

| Transport & manutention | 50 € (plastique léger mais volumineux) | 60 € (structures plus rigides) |

| Montages / démontages saisonniers (2 fois par an) | 2 × 30 € = 60 € | 2 × 25 € = 50 € |

| Usure / chocs / retouches | interventions 4 fois/an à 15 € = 60 € | interventions 2 fois/an à 20 € = 40 € |

| Remplacement partiel / panneaux | tous les 18 mois remplacement complet des panneaux (200 €) | tous les 3 ans remplacement d’un module (100 €) |

| Coût total estimé sur 3 ans | 300 + 50 + (3 × 60) + (3 × 60) + ~ (2 × 200) = 830 € | 450 + 60 + (3 × 50) + (3 × 40) + ~ (1 × 100) = 700 € |

Ici encore, l’option “haut de gamme” est plus performante en coût global, en particulier dans un contexte de flux intensif, où l’usure et les réparations deviennent un poste significatif.